| création :22 septembre 2021 |

|

Julien François Turgan est né le 7 février 1824 à Paris. Chansonnier, ingénieur, médecin et journaliste, il est l'auteur d'une encyclopédie (Les grandes usines de Turgan) de plus d'une vingtaine de volumes renfermant un assemblage de sa revue périodique Les Grande Usines. Les sujets traités portent sur l'industrie, les arts et les métiers. Dans l'exemplaire de juin 1889, il nous fait découvrir les Forges de Pompey de M. Fould-Dupont. En voici la transcription intégrale. |

--- o --- o --- o --- o --- o --- o --- o ---

--- o --- o --- o --- o --- o --- o --- o ---

CHAPITRE PREMIER

Historique. ─ Situation. ─ Arivages. ─ Transports

Historique

.....L’étude de la maison Fould-Dupont est, à plusieurs titres, intéressante et instructive ; c’est un exemple rare d’une industrie restée depuis trois générations entre les mains d’une famille qui a su, à travers bien des changements, — tels que la substitution du fer au coke â l’ancienne métallurgie au bois, — plus tard la crise causée par le traité de commerce de 1833, — ensuite l’annexion de son principal établissement à l’Allemagne, — enfin, tout récemment, le développement considérable donné à l’emploi de l’acier — transformer à temps son outillage et se maintenir à la tête du progrès grâce à l’unité de vues et de direction qui y a régné.

.....L’ensemble des Établissements qui appartiennent à M. Fould-Dupont est, comme nous allons le voir, d’une importance peu ordinaire pour une maison particulière opérant avec ses propres capitaux.

.....C’est, de plus le seul établissement, dans le bassin minier si considérable de Meurthe-et-Moselle, qui, prenant le fer à l’état de minerai, lui fasse subir les transformations successives en fonte, fer, acier, pièces de forge, moulages, etc., de façon à le livrer à l’industrie dans l’état le plus avancé.

.....Les origines de la maison remontent à 1836 ; - à cette époque le fondateur, Auguste Dupont, s’associant son fils Myrtil Dupont et son gendre Adolphe Dreyfus, prenait en location la petite forge au bois de Chéhéry, dans les Ardennes (transformée aujourd’hui en une sucrerie). Les débuts furent très modestes et très difficiles ; mais, au bout de peu de temps, les affaires de MM. Dupont et Dreyfus avaient suffisamment prospéré, grâce à leur énergie, à leur probité et à leur intelligence, pour qu’ils pussent acheter successivement les forges voisines d’Apremont (Ardennes), et de Champigneulles (Ardennes). Ces deux dernières sont encore aujourd’hui la propriété de la maison ; mais l’usine de Champigneulles a dû être supprimée comme forges à la suite des traités de 1860, et transformée, pour utiliser la force hydraulique dont elle dispose, en moulin à phosphates de chaux.

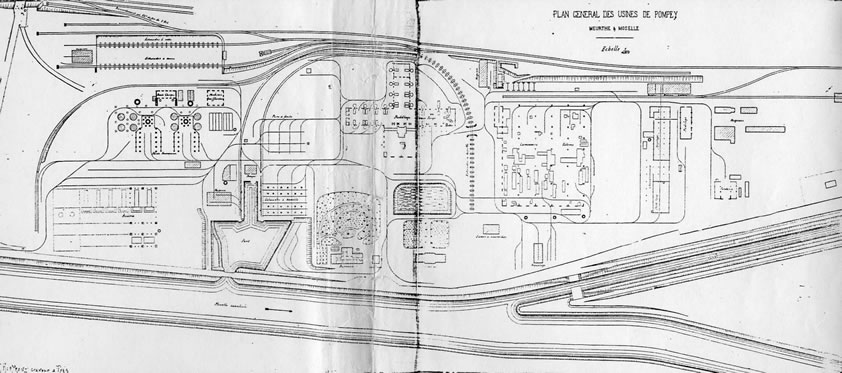

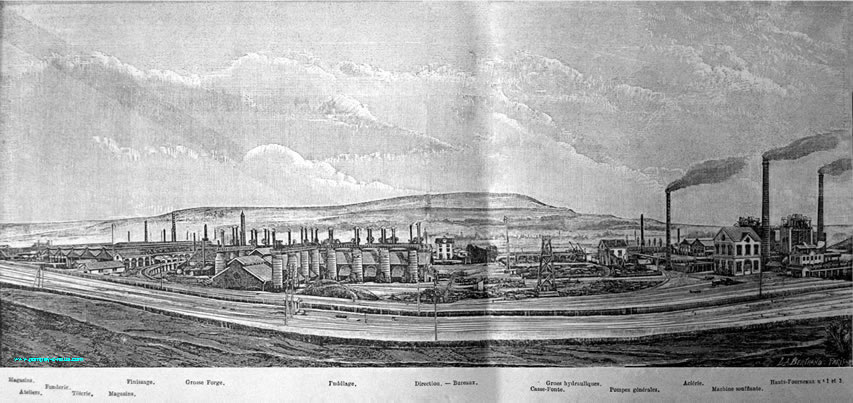

Plan de l'usine de Pompey vers 1888 (Collection Jean-Luc Gouret)

.....C’est dans ces usines d’Apremont et de Champigneulles que la maison prospéra jusque vers 1850 ; à ce moment, en prévision de l’essor que devait donner la construction des chemins de fer et du réseau de l’Est à la métallurgie, MM. Dupont et Dreyfus transportèrent leur principal établissement à Ars-sur-Moselle, où ils achetèrent l’usine

Saint-Benoît à une Société qui n’avait pu la terminer, et où ils construisirent l’usine Saint-Paul, beaucoup plus importante. C’est à Ars-sur-Moselle que fut monté un des premiers grands hauts-fourneaux au coke ; — que fut créée, pour ainsi dire, la fabrication des fers à planchers et poutrelles à larges ailes, — et que fut monté le premier train universel installé en France pour la fabrication des grands larges plats et des longerons de ponts. L’usine d’Ars était en pleine prospérité au moment de la guerre de 1870, dont MM. Dupont et Dreyfus eurent particulièrement à souffrir; ils furent même emprisonnés pendant plus de trois semaines par les allemands après la capitulation, pour avoir fabriqué des obus pour la France, et facilité à leurs ouvriers les moyens de rejoindre l’armée.

.....Aussi n’eurent-ils qu’un désir après le traité de Francfort, celui de conserver la nationalité française et de la conserver aussi au personnel ancien et éprouvé qui leur était si attaché. C’est en février 1872 que furent commencés les premiers travaux de construction des usines de Pompey qui devaient remplacer d’abord les forges d’Ars, en France, puis comporter tous les développements qu'elles ont reçus par la suite.

.....La métallurgie traversa à cette époque une période de prospérité sans exemple, et l'Allemagne, croyant que cette prospérité durerait toujours, chercha à s’emparer de tous les établissements industriels de la Lorraine. Par l’intermédiaire du Crédit Mobilier viennois, les forges d’Ars furent vendues, en 1873, à une Société allemande. MM. Dupont et Dreyfus purent alors concentrer toute leur activité sur le nouvel établissement commencé à Pompey.

En 1874, M. Dreyfus, arrivé déjà à un âge avancé, désira se retirer des affaires et M. Dupont reprit alors la suite de l'œuvre commencée en s'associant son gendre, M. Fould, ancien élève de l'École polytechnique et officier d’artillerie démissionnaire.

.....M. Dupont mourut en 1884, et peu de temps après, en 1886, M. Fould, rachetant sa part à M. Gustave Dupont, conserva seul l’ensemble des Établissements industriels dont il avait accepté depuis douze ans la gérance ; néanmoins, par un sentiment facile à comprendre, M. Fould tint à conserver le nom du fondateur de la maison qui figurait depuis cinquante ans dans la raison sociale, et prit comme raison commerciale le nom de Fould-Dupont.

Situation. — Arrivages

.....L’usine de Pompey se développe entre le chemin de fer de Nancy à Metz et la Moselle canalisée.

.....Les terrains acquis par l’usine de Pompey ont une contenance de 35 hectares dont 19 hectares clôturés, 5 hectares immédiatement contigus qui peuvent servir à son développement ultérieur, 11 pour les cités et autres dépendances dont le contact immédiat ne s'impose pas.

.....L’usine est raccordée au chemin de fer de l’Est à la station de Pompey, et elle possède un port intérieur également raccordé au même chemin de fer par une voie ferrée qui traverse l’usine. Les matières premières peuvent ainsi arriver, indifféremment, par voie de fer et par eau, et se répartir dans les différents services. Les produits marchands de chaque service peuvent, de la même manière, être expédiés par les deux voies.

.....La situation de l'usine de Pompey est remarquablement choisie. Ses produits peuvent être expédiés partout : en chemin de fer, à Paris et au delà ; à Lyon et au delà, par voie d’eau.

.....Pour l’exportation, elle communique directement, par voie d’eau, avec Anvers d’une part, et Marseille de l’autre. Elle peut encore, par la voie d’eau, recevoir ses combustibles du Nord et du Pas-de-Calais, de la Ruhr et du bassin de Saarbrück, de la Belgique, suivant la situation économique de chacun de ces marchés.

.....Le port intérieur comprend un avant-port, avec deux lignes de quais de chargement pour les produits à expédier au dehors, et un dock de 580 mètres carrés de superficie.

.....Dock. — Le dock est outillé de quatre grues hydrauliques pour le déchargement des arrivages des matières premières. Deux bateaux peuvent prendre place dans le dock et être déchargés simultanément, chacun par deux de ces grues hydrauliques, qui lèvent des charges de 1,200 kilos, et qui sont actionnées par un accumulateur Amstrong, refoulant l’eau à 50 atmosphères de pression, et desservi lui-même par une pompe à vapeur absolument automatique. On décharge ainsi 400 tonnes de houille en vingt-quatre heures ; les wagons ainsi chargés par les grues hydrauliques, ou arrivés par chemin de fer, vont ensuite se déverser sur des estacades maçonnées à 4 mètres au dessus du sol, dont deux s’élèvent devant les hauts-fourneaux et la troisième entre l’atelier de puddlage et les laminoirs. Les estacades permettent d’approvisionner à l’avance 30,000 tonnes de matières premières pour l'alimentation des hauts-fourneaux et 10,000 tonnes de houille pour l’alimentation de la forge.

.....L’économie de ce déchargement résulte de ce fait que la vapeur actionnant la pompe de l’accumulateur, est produite par les gaz des hauts-fourneaux.

.....Avant-Port. ─ L’avant-port a une superficie de 2,000 mètres carrés, et peut contenir, — tout en maintenant l’entrée libre, — huit bateaux, dont deux en chargement ou en déchargement.

Transports

.....Les transports intérieurs sont faits, partie par deux locomotives de 13 tonnes sur un réseau de grande voie de 3 kilomètres, et partie par 15 chevaux sur un réseau de petites voies dé 10 kilomètres permettant d’aborder dans toutes les parties de l’usine où ies grandes voies ne pourraient accéder.

Matières premières

....

.....Mines de fer. — M. Fould-Dupont possède en Meurthe-et-Moselle, les concessions de Ludres, Lay-Saint-Christophe, Faux et Fleury, formant ensemble une superficie totale de plus de 20 kilomètres carrés.

.....Ces concessions sont desservies par chemins de fer.

.....La mine de Ludres est, en outre, à proximité du Canal de l’Est, et elle peut expédier ses minerais par bateaux.

.....Coke. — Les cokes proviennent, pour la plus grande partie, de la fabrique de Seraing, sur la Meuse, qui appartient à M. Fould-Dupont ; ils arrivent à l’usine par voie ferrée ou par eau ; ils sont lavés et contiennent 8 à 10% de cendres. Le complément des besoins est fourni par le Nord et le Pas-de-Calais, la Ruhr, le bassin de Saarbrück ou la Belgique suivant la variation de cours sur chacun de ces marchés ; ils arrivent par eau ou par voie ferrée, suivant le cours du fret.

.....Houilles. — La majeure partie de la houille consommée arrive par eau du bassin de Saabrück ; le complément est tiré du Nord et du Pas-de-Calais, et peut arriver par chemin de fer et par voie d’eau.

§ 1er. — MINE DE FER DE LUDRES

.....Le gisement de fer de Ludres est situé dans la partie supérieure de l'étage du Lias ; il appartient à la formation ferrugineuse oolithique à base d’oxyde de fer hydraté et à gangue argilo-calcaire, qui se développe si largement dans le département de Meurthe-et-Moselle et dans les pays limitrophes.

.....Les travaux d’exploitation ont été concentrés, jusqu’à ce jour, sur la couche moyenne ou couche grise, dont l’allure est très régulière et dont la puissance atteint jusqu'à 2m20 : mais l’on a depuis quelque temps, des travaux d’aménagement dans la couche inférieure ou couche noire, dont la puissance reconnue est d’environ 2 mètres.

.....Les calcaires ferrugineux, formant l’horizon supérieur de la formation oolithique, se rencontrent également dans le gisement de Ludres.

.....La composition de ces diverses couches est donnée par le tableau suivant :

Calcaires |

Couche |

Couche |

|||

| Silice ........... | 9,00 |

6 à 10 |

14 à 18 |

||

| Chaux CaO.... | 0,25 |

7 à 10 |

04 à 08 |

||

| Alumine Al2O2 | 6,00 |

7 à 13 |

08 à 09 |

||

| Fer métalique | ──── |

──── |

──── |

||

0,25 |

35 à 38 |

34 à 37 |

.....Exploitation. — La couche moyenne est seule exploitée. — Des galeries parallèles et distantes de 200 mètres découpent la couche en plusieurs champs d’exploitation ; — sur l’une de ces galeries, dite principale, sont greffées des galeries en direction distantes de 60 mètres, découpant le champ d’exploitation en massifs. Les mineurs font usage d’une perforatrice à main qui diminue beaucoup la fatigue résultant du forage des coups de mine.

.....L’exploitation a lieu en flanc de coteau, avec aérage et assèchements naturels, par deux sièges nécessités par la façon dont la concession a été découpée. Le second siège est relié au premier par un chemin de fer au jour ayant une pente, favorable au transport, de 5 millimètres par mètre sur 2 kilomètres.

.....Au premier siège se trouve, — avec les bureaux, ateliers, poudrière, magasins et écuries, — la tête d’un plan incliné automoteur à profil sensiblement parabolique, de 550 mètres de longueur, descendant les wagonnets vers deux culbuteurs qui opèrent simultanément la charge du grand wagon sur le raccordement des voies de la Compagnie de l’Est.

.....Production. — La production a varié, suivant les besoins, de 90,000 à 147,000 tonnes. Les travaux de traçage et l’installation permettent une extraction annuelle de 300,000 tonnes.

.....Expéditions. — Les minerais sont expédiés à l’usine, par un matériel appartenant à la maison et composé de 85 wagons, dont 50 wagons de 10 tonnes et 35 wagons de 15 tonnes à caisse en tôle.

.....La maison Fould-Dupont est la première de la région qui ait construit un matériel spécial pour le transport des minerais. Elle a pu ainsi obtenir de la Compagnie des chemins de fer, qui n’avait plus à sa charge que la traction, des tarifs très réduits pour ces transports. Cet exempte a été suivi par les plus importantes usines de la région.

.....Personnel. — La mine occupe de 100 à 150 ouvriers.

.....Logements. — Pour permettre aux ouvriers d’habiter sur les lieux mêmes du travail dans une commune, peu importante avant l’essor de ces travaux miniers, deux cités ont été créées ; elles comportent 32 logements avec jardins et terrains de culture.

.....Économat. — Dans le but de régulariser les prix par la concurrence, un dépôt de l’Economat de Pompev a été mis à la disposition des ouvriers de la mine, dont le personnel participe, — au même titre que celui des autres usines, — aux institutions de prévoyance dont nous parlerons plus loin.

Transformation des Minerais en Fonte

Hauts-Fourneaux

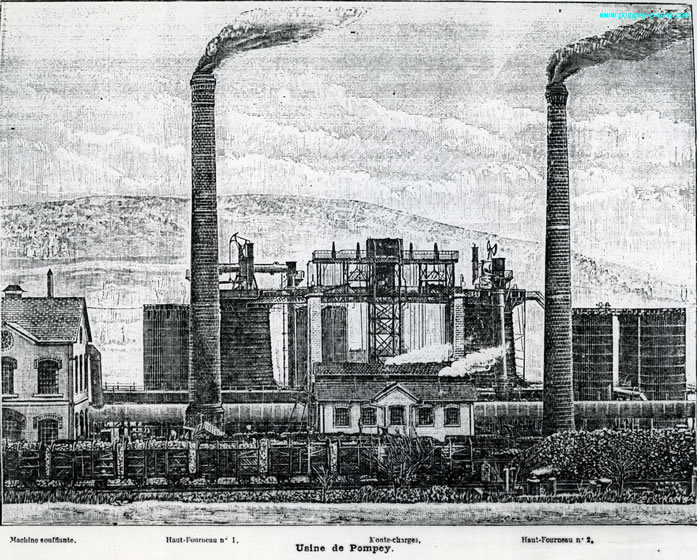

.....L’usine possède un groupe de deux hauts-fourneaux, mais ce nombre peut être doublé, triplé même sur les terrains restés libres au sud de ce premier groupe. Les hauts-fourneaux ont 18 mètres de hauteur, une capacité de 265 mètres cubes chacun, et sont pourvus de 4 tuyères ; ils sont élevés au-dessus du sol de manière à permettre, tant la prise directe de la fonte en fusion au creuset au moyen d’une poche roulante, que le chargement automatique des laitiers qui s’écoulent par une tuyère Lürmann, et sont grenaillés dans le courant de fuite des eaux du creuset. Ils sont caractérisés, comme construction, par la brique creuse pour la chemise extérieure, et par le blindage de leurs étalages au moyen de panneaux en tôle. La brique creuse contribue à la légèreté du massif supporté par des colonnes, et les tôles assurent la solidité de la partie sujette à l’usure. Chaque haut-fourneau est pourvu de 4 appareils à air chaud, du système Withwell. dont la hauteur primitive de 8m70 a été finalement portée à 18 mètres ; ce qui leur a donné une surface de chauffe de 2m50 mètres carrés par appareil, et a permis d’élever la température du vent aux tuyères jusqu’à 800°.

.....Le vent est fourni aux hauts-fourneaux par deux machines soufflantes verticales,construites par M. de Quillac, à condensation et à détente fixe, marchant à raison de 8 à 12 tours par minute, et dans lesquelles les cylindres soufflants ont 3 mètres de diamètre et 2m50 de course.

.....Une grande économie, d’accord avec la bonne marche des hauts fourneaux, résulte de ce que la totalité des gaz sont recueillis au gueulard par une prise centrale d’où ils se dirigent, partie vers les appareils à air chaud, et partie vers un massif de chaudières, au nombre de onze, qui produisent non seulement la vapeur nécessaire au service propre des hauts-fourneaux, — machines soufflantes, — monte-charges et pompe d’alimentation, — mais encore un excédent qui est utilisé pour la marche des pompes de l’accumulateur Amstrong,— celle des pompes centrifuges qui alimentent d’eau les divers services de l’usine, — et pour la marche de deux machines électriques.

.....Deux monte-charges à vapeur, d’une construction légère et élégante, actionnés par des machines accouplées et à câbles d’acier, sont indépendants pour chaque haut-fourneau. Ils sont au droit des estocades à mine et à coke où s’accumulent les matières premières que consomment les hauts-fourneaux : — minerais de Ludres arrivant par fer ; — coke de Seraing, du Nord et d’autres provenances, arrivant par fer ou par eau ; — et castine du pays.

.....Les hauts-fourneaux de Pompey produisent chacun de 110 à 115 tonnes de fonte d’affinage par 24 heures ; la production est réduite d'un quart en fonte de moulage. On obtient facilement de bonnes fontes d’affinage tenant moins de 0.50 % de silicium, avec moins de 0.50 % de soufre ; la proportion de soufre est beaucoup moindre dans les fontes chaudes d’affinage où la teneur en silicium devient par contre plus élevée.

.....Voici des exemples de la composition des fontes :

| Fontes d'affinage | │ |

Soufre . . . . . . . . . . . |

de |

0,156 |

à 0,500 |

% |

Fonte de moulage |

│ |

Soufre . . . . . . . . . . . |

0,017 |

.....Les laitiers des hauts-fourneaux donnent des produits accessoires : — les laitiers d’affinage noirâtres, grenaillés à l’eau, peuvent remplacer le sable à bâtir et, coulés en gros blocs de porphyre artificiel, servent à confectionner des pavés ; — les laitiers de moulage, plus calcaires, de couleur blonde, servent à la fabrication des ciments artificiels et des briques. — Les nettoyages périodiques clés appareils à air chaud fournissent des poussières très riches en potasse et en chaux, avec une proportion notable d'acide phosphorique formant un amendement très recherché des agriculteurs de la contrée.

Travail du fer et de l'acier.

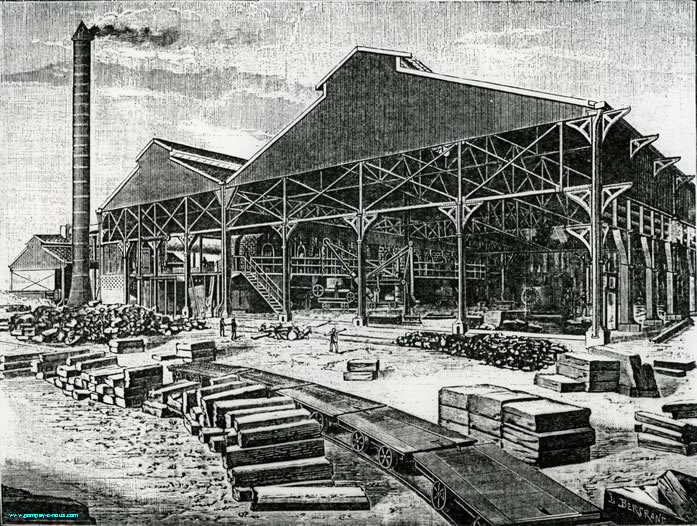

1er Puddlage.

.....Cet atelier, à charpente en bois , d'une construction très étudiée, à la forme d'une grande croix dont la tête et les bras sont occupées par les fours à puddler ─ le centre par les pilons ─ la base par les trains de laminoirs, les plaques à dresser et les bascules. Cette forme, très rationnelle, permet d'amener les loupes des fours aux pilons et laminoirs le plus rapidemment possible, par conséquent avec économie de transport, et dans les meilleurs conditions de chaleur pour une épuration efficace.

.....Les fours sont accolés deux à deux avec chaudières verticales extérieures au bâtiment, et forment 2 lignes chacune contre les deux murs du bâtiment. Les 2 lignes de grilles sont ainsi en face l'une de l’autre, et suffisamment distantes pour permettre les manutentions à bras sur chariots appropriés, roulant sur dallage en fonte, des houilles, des déchets de cendriers et des loupes. Les fontes arrivent par un réseau de voies extérieures à l’aplomb de chaque four ; ce réseau permet l’évacuation des scories des fours.

.....Les fours sont au nombre de 25, dont 16 fours simples et 9 fours doubles. Le four simple de Pompey est décrit dans le traité de métallurgie de Grüner. Quelques-uns sont garnis d’une ceinture complète de pièces de fonte à courant d’eau pour le puddlage des fers de qualité. Les autres ont un garnissage en minerai : ce garnissage, appliqué pour la première fois à Ars-sur-Moselle, et aujourd'hui très répandu, a pour résultat, grâce au meilleur laitier ainsi obtenu, une épuration plus grande des fontes, et notamment leur déphosphoration plus avancée.

.....Le four double n’est autre que le four primitif pourvu d’une seconde porte de travail et dont les dimensions ont été forcées de manière à porter la charge de 235 kilog. à 500 kilog. Le four double fait 9 charges et le four simple 12 charges en 12 heures.

.....La production journalière est donc de 150,000 kilog. Elle sera augmentée par l'installation d’un procédé de puddlage mécanique dont un des fours est déjà pourvu depuis plusieurs mois, à titre d’essai, et qui aura le grand avantage de supprimer la partie la plus pénible du travail du puddleur.

.....Ces 25 fours sont desservis par 4 pilons de 2,500 kilog. et par 2 trains de puddlage.

.....Chaque train est conduit par une machine à vapeur à condensation et à détente variable, tournant à 90 tours, et comprend 3 paires de cages permettant de faire toutes les dimensions d’ébauchés et, par suite, de choisir pour chaque pièce à obtenir, tôle, large plat, profilé ou pièce de forge, les ébauchés donnant le paquetage le plus rationnel pour la pièce à obtenir.

.....Les fers bruts sortant du puddlage sont cassés, barre par barre, et soigneusement classés avant d’êire envoyés au finissage.

.....Les scories de puddlage sont devenues des produits accessoires : les crasses de cinglage et les scories de fours à puddler sont très recherchées pour la fabrication des Fontes à déphosphorer dans les convertisseurs par le procédé Thomas. L’importance de ces produits peut s’élever à 36,000 tonnes par année.

.....Les crasses des grilles sont criblées et lavées ; elles donnent, comme produit marchand, de l’escarbille lavée de très bonne qualité, d’un excellent emploi pour la fabrication de la chaîne. Le résidu stérile est la seule matière sans valeur qui soit conduite au crassier.

2° Aciéries

.....Les aciéries doivent comprendre un groupe de 6 fours Martin Siémens. Le premier élément de ce groupe est construit ; il a été mis à feu en 1888, et capable de 3 coulées de 12 à 14 tonnes en 24 heures, soit 12 à 14,000 tonnes d’acier par an.

.....Ce four a 3 portes de travail, à conduits de gaz et air isolés du massif, et dont le plancher de travail est à 3 mètres au-dessus du niveau général de l’usine ; il est desservi par une batterie de 8 gazogènes Siemens en deux files adossées, grilles à l’extérieur, et réunis par 4 sur la même cheminée. La grille mesure 1m70 de large sur 0m80 de profondeur. La distance de l’axe de la cheminée des gazogènes à l’axe du four Martin, est de 25m75.

.....Les régénérateurs placés sous le four, mais ne le supportant pas, donnent un volume d’empilage de 2m60 de hauteur, 3m40 de profondeur perpendiculaire à l'axe du four et 2m28 de large pour la chambre à air, 1m80 pour la chambre à gaz.

.....Une fosse rectiligne perpendiculaire au four est desservie par une poche roulant sur rails. La grue à vapeur actuelle servant au démoulage, va être remplacée par des grues hydrauliques actionnées par l’accumulateur Amstrong.

.....Cet atelier est éclairé par 2 lampes électriques à arc, de la force de 200 bougies chacune.

.....Ce four traite actuellement des fontes de Pompey et des ferrailles sur sole basique en magnésie, et livre à la tôlerie, aux laminoirs et à l’atelier des marteaux, les lingots nécessaires pour la fabrication des tôles, larges plats, profilés, essieux, arbres de transmission, aux différentes conditions exigées par les cahiers des charges de la Marine, des grandes Compagnies de chemins de fer, de l’Artillerie, ou par les commandes d’une clientèle qui apprécie de plus en plus les garanties offertes par l’acier sur sole.

.....Cet atelier va, en outre de la fabrication du lingot brut, livrer des moulages d’acier.

Travail du fer, de l'acier et de la fonte

2° Fabrication des fers marchands et profilés.

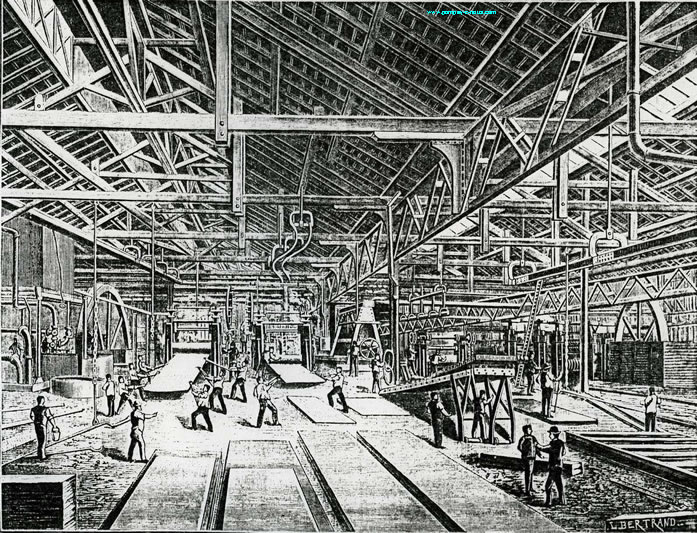

.....Un atelier de 7,680 mètres carrés de surface, couverte par une charpente mixte en 5 travées de bois de 16 mètres de portée est consacré à la fabrication des fers marchands et profilés de tous les échantillons, à la fabrication des tôles et larges plats.

.....Chaque train a son atelier de paquetage avec cisailles et bascules derrière les fours, son atelier de finissage avec scies à chaud ou cisailles à froid, plaques ou presses à dresser devant les trains.

.....Pour les fers marchands et profilés, tous les fours sont à grille ordinaire et vent soufflé, avec chaudières horizontales pour l’utilisation des flammes perdues.

.....Les trains sont au nombre de trois : — le petit train et le train moyen commandés par une même machine, — et le train marchand commandé par une machine spéciale ; — ces commandes se font par courroies.

.....Le petit train se compose d’un box trio et du petit train proprement dit à 5 paires de cages. Ce box permet de partir d’un paquet plus gros que ne le permettait le train ordinaire, ce qui accroît la production en augmentant la qualité du produit par un cinglage plus énergique. Il est desservi par 2 fours. — Le train moyen comprend 3 paires de cages et est desservi par deux fours. — Le train marchand se compose d’un box trio et du train proprement dit à 3 paires de cages. Il est desservi par deux fours.

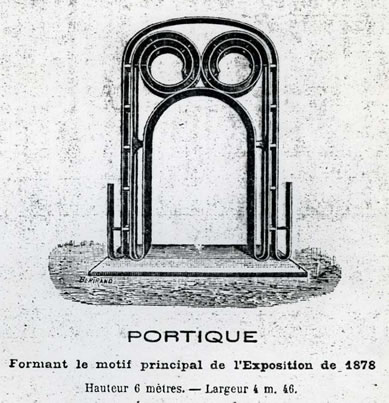

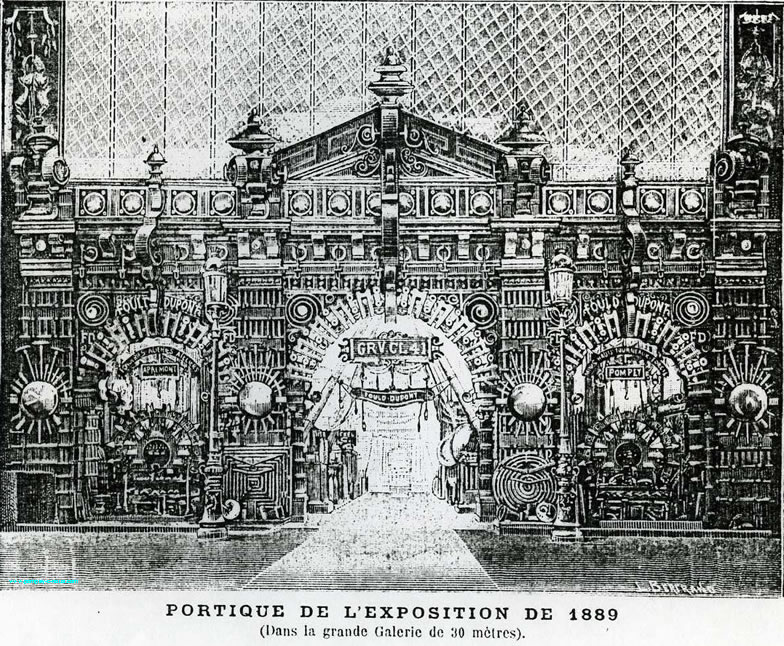

.....C’est de ces laminoirs que sont sortis tous les fers employés dans les plus grandes constructions modernes. Citons en passant : — la gare de Pesth ; — le pont du Douro ; — les charpentes métalliques de l’Exposition universelle de 1889, dont M. Fould-Dupont a été le principal fournisseur ; — le viaduc de Garabit ; — le pont de Saumur ; — le pont de Collonges, etc.

.....Tous les fers de la Tour Eiffel, — 7,000 t., — ont été laminés à Pompey, et il a été essayé 4,200 barrettes pour la réception de ces fers.

2° Fabrication des tôles et larges plats.

.....Cet atelier comprend un train à tôles et un train universel actionnés par une machine à vapeur à commande directe.

.....Le train à tôles se compose de 2 paires de cages, dont la cage finisseuse est pourvue d’un trio Lauth.

.....Ces trains sont desservis par trois fours à souder, un four Ponsard à chaudière tubulaire, et 2 fours à gazogène Bicheroux soufflés, à chaudière horizontale, dont un à feu et un de rechange, et 2 fours dormants à recuire.

.....La production journalière est de 42,000 kil. Cet atelier livre des tôles et larges plats de construction, des tôles de fer et des tôles d’acier pour la marine française et des tôles minces de fer et d’acier jusqu’à 5/10 de millimètre.

.....Le premier train universel monté en France l’a été dans la maison d’Ars-sur-Moselle.

Production journalière des laminoirs.

|

24.000 |

kil. |

│ |

. |

kil. |

|||

| Tôles et larges plats . . . . . . . . . . . . . . . . | 42.000 | ─ |

42.000 |

─ |

||||

──── |

─── | |||||||

Total .. |

. . . . . | . . . | .. | 130.000 |

kil. |

.....Les scories de réchauffage sont vendues pour la production des fontes ; on en produit environ 20 tonnes par jour.

3° Tours à cylindres

.....L’atelier à tourner les cylindres de laminoirs est placé à l’angle sud-ouest du bâtiment des laminoirs. Une machine à vapeur à deux cylindres, du système Wolf, conduit les 5 machines-outils de cet atelier : un tour pour les petits cylindres, 2 tours pour les gros et moyens cylindres, un tour pour les cylindres de tôlerie, et un appareil spécial pour rainer les cylindres à tôles striées. Une petite forge, un étau d’ajusteur et une meule complètent l’outillage.

.....Les transmissions principales sont souterraines et toute la surface de l’atelier est desservie par un pont roulant à bras de 10 tonnes de puissance. Une petite voie pénètre dans le milieu de l’atelier et amène les cylindres au pied des tours.

4° Grosse forge

.....L’atelier de grosse forge, installé dans l’aile Nord du bâtiment du puddlage, comprend six marteaux pilons de différentes puissances. Deux d’entre eux, à simple effet, du poids de 3,500 à 2,500 kilog., sont surtout destinés au matriçage ; les autres, à double effet, entièrement automatiques, du poids de 500 et 1,000 kilog., servent à étirer.

.....Ces pilons sont desservis par quatre fours à réchauffer à grille ordinaire et à vent forcé ; les flammes perdues se rendent sous des chaudières horizontales qui concourent à l’alimentation des pilons. Un moteur à vapeur de 12 chevaux, active un ventilateur et une cisaille à queue servant à découper les barres pour la confection des paquets.

.....Cet atelier produit par mois 150 à 200 tonnes de pièces forgées en fer et en acier. Ses principales fabrications comprennent les tampons à tiges, les faux tampons, les crochets de traction ; — les boisseaux et plongeurs des différentes Compagnies de chemin de fer, cette dernière fabrication ayant fait l’objet d'un brevet récemment pris ; — des essieux de toutes formes et de tous poids pour le commerce, l’artillerie et le génie ; — des blocs d’enclumes, bigornes, bielles, manivelles ; — arbres lisses et à renflements ; — enfin, toutes les pièces étampées ou matricées.

5° Fonderie

.....Cette fonderie — entièrement construite à l’usine, bâtiments et outillage — occupe une surface couverte de 600m. carrés ; elle est disposée de façon à pouvoir se tripler lorsque la nécessité s’en fera sentir.

.....L’atelier de moulage proprement dit, se compose : — d’un bâtiment principal très élevé et bien éclairé, desservi par un pont roulant à commande funiculaire de 15 tonnes de puissance ; — et de deux ailes latérales, dont l’une consacrée aux petits moulages, est desservie par un pont roulant de 2,000 kilog. ; l’autre sert à abriter les étuves, les moulins à sable et les ventilateurs. Le fond de la grande travée du hall est occupé par deux cubilots placés extérieurement et pourvus d’un monte-charge mécanique. Une grande fosse, profonde, placée à leur pied, est destinée à la coulée des gros cylindres de laminoirs et de toutes les pièces qu’il est nécessaire de couler debout. Le fond de l’aile des petits moulages est occupé par un petit cubilot de 1,000 kilog. à l’heure et par deux fours à creusets soufflés facultativement pour la fusion du bronze. Le vent est fourni par des ventilateurs Roots à pression, placés à proximité des cubilots.

.....Tous les appareils mécaniques sont conduits par une machine à vapeur de 15 chevaux, placée très près de la fonderie, mais dans un bâtiment à part.

.....Un magasin à modèles, disposé en étagères, reçoit les nombreux modèles qui y sont soigneusement classés et dont le nombre dépasse aujourd’hui 3,000.

.....Cette fonderie, créée surtout pour Pentretien de l’usine et pour l’alimentation de ses ateliers de construction, produit néanmoins une certaine quantité de moulages livrés au commerce et à l’industrie. Elle fabrique, entre autres, des roues de wagonnets très légères en métal spécial, se rapprochant beaucoup de l’acier fondu par sa malléabilité et de la fonte trempée par sa dureté ; tous les wagonnets des mines et ceux de l’usine sont pourvus de ces roues. Il a été récemment coulé une cage de laminoir pesant 14,000 kilog. La production mensuelle est de 120 à 150 tonnes.

6° Ateliers

.....Ces ateliers sont situés à l’extrémité nord de l’usine. Spécialement créés pour la construction de l’usine et son entretien, ces ateliers ont pris rapidement une grande importance : ils livrent aujourd’hui au commerce et à l’industrie une grande quantité de pièces brutes et finies.

CONSTRUCTIONS MÉCANIQUES — MONTAGNE.

.....Une machine Corliss de 60 chevaux, alimentée par deux chaudières horizontales à bouilleurs, conduit toutes les machines-outils, les meules et un ventilateur. Les étaux d’ajusteurs sont disposés sur le pourtour du bâtiment, tandis que les machines, pour la facilité des manœuvres des grosses pièces, sont placées au milieu et desservies par des voies sur sol. L’outillage, très complet, se compose de tours parallèles, tours à engrenages, gros tours à plateaux, petits tours, machines à raboter, étaux limeurs, mortaiseuses, taraudeuses, lapidaires, machines à percer, meules. Un atelier d’outillage et d’ajustage de précision se trouve annexé à l’atelier principal et vient le compléter.

.....En outre des constructions nouvelles et de l’entretien de l’usine, cet atelier livre au commerce de 100 à 200 tonnes par mois de pièces ajustées, comprenant surtout les tampons, boisseaux, plongeurs, crochets, tendeurs, plaques de garde, etc., en un mot toutes les pièces de chemin de fer et autres pièces forgées par l'atelier de grosse forge devant être livrées finies.

PETITE FORGE.

.....Un petit four à réchauffer, un pilon automatique de 250 kil., une machine à forger les boulons et 14 feux de forge maréchale alimentés par un ventilateur, sont groupés sous un hall d’une superficie de 480 mètres carrés. On y fabrique les pièces dont la fabrication ne serait plus économique à la grosse forge.

CHAUDRONNERIE. ─ CHARPENTES.

.....Cet atelier est situé entre le montage et la petite forge ; son outillage se compose de : — étaux, meules à émeri, poinçonneuses, cisailles, marbres à planer, petites cisailles, machines à percer doubles, machines à cintrer fixes et mobiles, une machine à fabriquer les tôles cornières pour wagons, des fonds à emboutir, des presses et plusieurs feux de forge.

.....Un petit atelier de chaudronnerie en cuivre et de ferblanterie est annexé à l’atelier principal.

.....La porte monumentale composée des produite de Pompey et qui figure à l'Exposition de 1889, presque toutes les constructions en fer de l’usine, l’aciérie entière, les chaudières à vapeur, les grosses conduites de gaz, les tuyères des hauts-fourneaux, ont été exécutées de toutes pièces dans cet atelier.

.....Charpentiers — Menuisiers — Modeleurs — Charrons. — Dans un même atelier sont réunis tous les ouvriers travaillant le bois : les charpentiers et les menuisiers qui s’occupent de l’entretien et des constructions nouvelles, les modeleurs qui font les modèles pour la fonderie, les charrons qui fabriquent et entretiennent le matériel roulant en bois de l’usine.

.....Dans cet atelier sont tous les outils nécessaires au travail des bois, tels que scies à ruban, scies circulaires, tours à bois mus mécaniquement, et tous les agrès nécessaires à la manœuvre des pièces lourdes.

Services généraux. — Personnel. — Institutions en faveur du personnel

Bureau des études

.....L’usine dispose d’un bureau technique, spécialement chargé d'étudier les projets et de dresser les plans et devis nécessaires à leur réalisation. L’usine entière est sortie de ce bureau qui fut le premier créé. Tous les travaux confiés à la maison, constructions mécaniques, charpentes, projets divers, ne sont exécutés qu’après des études complètes qui en garantissent le bon établissement.

Atelier d’essais

.....Dans un atelier s’effectuent les essais chimiques et physiques destinés à servir de guide à la fabrication. C’est là encore qu’ont lieu les essais prescrits par les cahiers des charges sous le contrôle des agents réceptionnaires.

.....Le laboratoire de chimie possède tous les appareils nécessaires aux analyses journalières des matières premières et des produits divers de la fabrication.

.....Une machine d’une grande précision permet de mesurer la résistance des fontes, fers et aciers.

Éclairage

.....Les diverses parties des usines de Pompey, — cours, ateliers, bureaux, — sont éclairées à l’électricité.

.....Le réseau électrique se divise en deux groupes : celui des ateliers et celui de la forge.

.....Les ateliers sont éclairés dans leur ensemble par 8 globes Jabloschkof alimentés par une machine Gramme, prenant son mouvement sur la machine Corliss qui conduit tout l’outillage.

.....La machine de la forge, du type Schukert, beaucoup plus puissante que la précédente, alimente 103 lampes à incandescence de 16 bougies et 6 grands phares à arc d’une puissance totale de 12,000 bougies.

.....Tous les halls, chambres de machines et bureaux sont éclairés à l’incandescence ; l’aciérie, qui a sa fosse de coulée éclairée par un arc de 1,000 bougies, fait seule exception.

.....Les autres arcs, éclairant l’ensemble de l’usine, sont répartis de la manière suivante :

.....2 aux hauts-fourneaux de 2,000 bougies chacun, placés au sommet des monte-charges, à 21 mètres du sol, envoient leur lumière sur les déchargements de mine et de coke, sur la plateforme des monte-charges et aux gueulards.

.....Un autre, placé à l’entrée du port, d’une puissance de 1,000 bougies, éclaire les déchargements de bateaux et le parc à ferrailles de l’aciérie.

.....Enfin. 2 phares de 25 mètres, de 3,000 bougies chacun, distants d’environ 180 mètres, éclairent suffisamment ce qui reste de la partie fréquentée de l’usine : le parc à fonte, la cour du puddlage, les estacades à houille et les expéditions par chemin de fer.

.....Un ouvrier spécialement chargé de la surveillance et de l’entretien de tout l’éclairage n’est occupé qu’une partie de la journée.

Personnel

.....Le nombre des ouvriers de l’usine de Pompey est de 1,400 à 1,500, dont beaucoup, ayant fait partie du personnel d’Ars-sur-Moselle, appartiennent à la maison depuis de longues années, et doivent à la création de l’usine de Pompey d’avoir pu venir se fixer en France et garder leur nationalité à la suite de l’annexion, tout en conservant leur ancienne position.

.....Nombre d’ouvriers comptent plus de trente années de services consécutifs dans la maison.

Institutions en faveur des Ouvriers.

.....Logements et cités ouvrières. — La stabilité d’un personnel aussi nombreux dans une localité jusque-là dépourvue d’industrie, n’a été rendue possible que par la construction de logements et de cités ouvrières, et par des créations diverses améliorant les conditions de la vie matérielle de la population.

.....5 belles habitations, entourées de jardins, et comprenant 10 logements de famille, ont été construites pour le personnel supérieur, directeur et chefs de service.

.....2 grandes cités ouvrières, la cité Saint-Euchaire et la cité de la Gare, ont été pareillement édifiées pour le logement des contre-maîtres et des ouvriers.

.....Chaque cité comprend 6 bâtiments distincts ; elles fournissent ensemble 200 logements. Chaque logement est aussi indépendant que possible : — un jardinet de 5 mètres sur 10 mètres en commande l’entrée, qui se fait dans une belle pièce au rez-de-chaussée à carrelage polychrome ; un escalier spécial à chaque logement donne accès, d’une part à la cave voûtée, d’autre part au 1er étage a une pièce de 2 fenêtres et au second à une mansarde plafonnée.

.....Ces logements sont donnés gratuitement au personnel, employés, contre-maîtres et gratuitement aussi aux chefs ouvriers, après un stage qui a pour but d’assurer leur stabilité.

.....Economat. — Boulangerie. — Boucherie. — Ouvroir. — L’ouvrier ainsi logé aussi confortablement que possible, il a été créé, pour lui des magasins de denrées.

.....Le but poursuivi et atteint par cette création est le suivant : en laissant à l’ouvrier liberté absolue d’aller s'approvisionner où bon lui semble, lui permettre — à la condition suffisante mais nécessaire qu’il soit ouvrier dans les Établissements — de s’approvisionner dans les magasins de la maison où il trouve des denrées au-dessous des cours à qualité égale.

.....Les bâtiments de l’Économat et de ses dépendances occupent une superficie de 7 ares 48 centiares. Ils comprennent : magasins, bureaux, logements d’employés, boulangerie, boucherie et ouvroir.

.....L’Economat délivre au personnel, d’après l’importance des crédits alloués à chaque ouvrier, soit pour la quinzaine, soit pour le mois, en raison de son travail habituel, l’épicerie, les articles de ménage, la mercerie et les effets d’habillement. Les prix de denrées sont affichés dans les magasins et sont fixés périodiquement d’après les prix d’achats.

.....La boulangerie, installée dans des conditions économiques produit de 800 à 1,000 kil. de pain par jour, et réussit à vendre 0,05 cent. par kilogramme au-dessous du cours moyen.

.....Un boucher vient débiter la viande et son traité l’oblige à livrer à bas prix des produits de qualité garantie.

.....Réfectoire. — Dans un réfectoire établi à l’intérieur de l’usine, les ouvriers trouvent à se nourrir à des prix très modiques pour la portion, le repas ou la pension. Les hommes travaillant au feu peuvent venir se rafraîchir à certaines heures réglementaires.

.....Une salle est réservée pour des pensionnaires : elle renferme une bibliothèque à la disposition du personnel.

.....Ouvroir. — L’ouvroir se compose de 2 pièces et un magasin au rez-de-chaussée. Les filles d’ouvriers y sont admises gratuitement depuis l’âge de 14 ans ; elles y font deux ans d’apprentissage, et, sous la direction de maîtresses habiles, y apprennent à coudre, à raccommoder, à repasser, et tout ce qui concerne la lingerie et la confection des robes et des vêtements.

.....La maison fournissant le local, les travaux que l’ouvroir fait pour le dehors suffisent à assurer son fonctionnement régulier.

Caisse de secours

.....Alimentée par une retenue de 2% faite sur les salaires et par une allocation de M. Fould égale à moitié de cette retenue, cette caisse est administrée par un Conseil de 18 membres dont 12 sont élus par les sociétaires et 6 sont choisis par le chef de la maison.

.....Le service médical est assuré par 6 médecins attachés à la caisse de secours ; il est complété par les traitements dans les hospices et par les consultations de médecins spécialistes.

.....Le fond de réserve de cette caisse dépasse 50,000 fr.

Assurance contre les accidents

.....Tous les ouvriers sont assurés à une Compagnie d’assurances contre les accidents. Tout accident entraînant une incapacité de travail donne droit à une indemnité.

Caisse de retraite des employés

.....Après 25 ans de services continus et 55 ans d’àge tout employé et contre-maître reçoit une pension égale au tiers de son traitement. La pension s’élève à la moitié du traitement pour les traitements de 2,000 fr. et au-dessous. Le tiers de cette pension est en cas de décès réversible sur la veuve et les orphelins.

.....Cette caisse est alimentée par les intérêts à 5% du capital provenant uniquement de la dotation et des versements des fondateurs et du chef de la maison sans aucune retenue sur les appointements. Malgré cette origine unique du capital, la gestion en est confiée à un conseil de 9 membres dont 5 sont élus par le personnel et 4 choisis par M. Fould.

.....Le capital s’élève aujourd’hui à plus de 300,000 francs et cette caisse sert pour plus de 15,000 francs de retraites.

Caisse de récompense et de retraite ouvrière

.....Il était difficile de faire autant pour le personnel ouvrier ; cependant grâce uniquement à une dotation de la maison et sans retenue sur les salaires, tout employé ou ouvrier ayant 20 ans de bons services continus et 40 ans d’âge est inscrit à une caisse de récompense pour une prime de 100 fr. par an. Cette prime est portée à 125 fr. pour les ouvriers ayant 25 ans de service et 45 ans d’âge, et à 150 fr. pour 30 ans de service et 50 ans d’âge.

.....Cette rente est continuée à tout ouvrier incapable de travailler par suite d'infirmités, de maladie ou de vieillesse.

.....Le capital de cette caisse dépasse aujourd’hui 130,000 fr.

Usine d'Apremont

.....L’usine d’Apremont est située dans le département des Ardennes, et reliée au chemin de fer à la station d’Apremont. Fondée en 1837, par MM. Auguste Dupont et Ad. Dreyfus, et appartenant aujourd'hui à M. Fould-Dupont, elle comprend plusieurs ateliers : fonderie de deuxième fusion, ajustage, forges en pleine activité et un ancien haut-fourneau au bois depuis longtemps éteint. La force motrice nécessaire à ces divers ateliers est fournie par trois roues hydrauliques et deux turbines de la force totale de 70 chevaux et par deux locomobiles de 18 chevaux.

.....180 ouvriers, presque tous du pays, sont occupés dans ces divers ateliers.

.....Fonderie.— La fonderie proprement dite comprend deux grandes halles à mouler desservies par cinq grues à bras, deux cubilots, quatre fours à creusets à fondre le bronze, une machine à mouler du système Sebold, quatre du système Fould-Dupont et un moulin à sable. Sa production en moulages de toutes sortes, sur dessins, modèles ou au trousseau, atteint 3,000 tonnes par an ; cette usine s’est fait une spécialité de la fabrication des cylindres de laminoirs, des roues de wagonnets en fonte trempée, des boites à graisse et à huile, de presque toutes les pièces de wagonnage, et enfin des appareils de chauffage système Fondet et des caisses à orangers dont elle fabrique de grandes quantités.

.....Ateliers.— Ces ateliers de modelage et d’ajustage livrent au commerce, à l’industrie et à l'agriculture des instruments aratoires, des manèges, roules en fonte, squelettes, croskills tout montés ; des essieux finis et tournés de toutes sortes et dimensions, ainsi que des pièces détachées entrant dans la construction des machines.

.....L’outillage comprend : un tour à cylindres, 6 machines à percer, une mortaiseuse, 13 tours à aléser, 7 tours à tourner les essieux, 2 tours parallèles, 7 meules émeri, une scie à ruban, une scie circulaire, 2 machines à rabattre. La production en essieux finis s’élève à 500 tonnes par an.

.....Forge. — Cette forge, dont l’outillage se compose de 2 marteaux pilons à vapeur, un martinet, 2 fours à réchauffer, un feu d’affinerie ; un feu de forge ou chaufferie et une cisaille, produit annuellement environ 100 tonnes de pièces forgées de toutes sortes. Les pièces de charrues, socs, versoirs, etc., en fer ou en acier, les poches embouties pour fonderies de métaux, et d’autres pièces encore, sont l’objet d’une fabrication spéciale.

.....Divers. — Deux grues de 10 tonnes sont affectées au chargement des pièces lourdes sur les wagons de la Compagnie, qui arrivent jusque dans l’usine ; un pont bascule de 15 tonnes et de nombreuses bascules servent à contrôler l’entrée et la sortie des marchandises.

.....Toutes les fontes sont essayées au choc, à la traction et à la flexion, et soigneusement classées d’après les résultats. Trois machines spéciales sont employées a ce travail.

PHOSPHATES DE CHAUX FOSSILES

.....En outre de ses usines métallurgiques. M. Fould-Dupont possède dans les Ardennes et dans la Meuse de nombreuses exploitations et plusieurs usines de transformation de phosphates de chaux fossiles. Ces phosphates, reconnus de qualité supérieure et maintenant très recherchés par les agriculteurs, sont garantis de 14 à 16 — 16 à 18 — 18 à 20 — 20 à 22 — 23 à 25 % d’acide phosphorique ; pour ne pas confondre avec d’autres ces produits qui font marque sur le marché, tous les sacs portent l’estampille de la maison.

Exploitation en nodules.

.....L’exploitation des nodules se fait surtout dans 13 villages des Ardennes sur les terrains suivants: Fossé, Landres, Remouville, Saint-Georges, Champigneulles, Saint-Juvin, Sommerance, Exermont, Grandpré, Chevrières, Cornoy, Chatel et Apremont ; et dans la Meuse, sur les terrains de Montblainville, Varennes, Boureuilles, Vauquois, Baulny et Cheppy.

.....25 lavoirs à bras, 450 hommes et 50 chevaux sont employés à cette exploitation.

.....En outre des terrains en exploitation dont nous venons de parler, et de plusieurs concessions appartenant à différents propriétaires, M. Fould-Dupont, posséde, dans ses nombreuses forêts, plus de 500 hectares de terrain renfermant des phosphates exploitables.

Usines de transformation.

.....Ces usines, au nombre de cinq, emploient 35 ouvriers, absorbent 120 chevaux de force motrice et produisent annuellement 10,000 tonnes de phosphates très finement moulus à dosages garantis.

.....Champigneulles. — Cette usine, située dans les Ardennes, prés Grandpré, fut achetée en 1840 par MM. Dupont et Dreyfus ; elle se composait à cette époque d'une forge complète et d’un haut-fourneau au bois qui furent plus tard transportés à Apremont, lors de la conversion de l’usine métallurgique en usine à phosphates. Aujourd’hui, cette usine devenue la propriété de M. Fould- Dupont, produit les premières marques des Ardennes et de la Meuse ; sa mouture est très fine et ses dosages garantis. Elle comprend 2 lavoirs à bras, 1 lavoir mécanique, 3 paires de meules et un concasseur, actionnés par 2 moteurs hydrauliques de 30 chevaux. La production est de 2,500 tonnes.

.....Moulin de Baulny. — Ce moulin, situé dans la Meuse et appartenant à M. Fould-Dupont, comprend 2 paires de meules, 1 lavoir, actionnés par un moteur hydraulique de 15 chevaux. La production est de 1,500 tonnes de farine de phosphate.

.....Les moulins de Grandpré (Ardennes), de Varennes et de la Fonderie, — qui ne travaillent qu’à façon les nodules fournis par la maison Fould-Dupont, — comprennent 7 paires de meules, 2 concasseurs et 4 lavoirs qui absorbent une force motrice de 75 chevaux. La production totale de ces 3 moulins atteint 6,000 tonnes.

Usine à coke de Seraing (Belgique)

.....Cette usine a une situation remarquable au point de vue des approvisionnements et des transports. Elle est située dans la partie du bassin de Liège où les couches de charbon à coke sont les plus nombreuses et les plus riches par leur puissance et leur qualité.

.....Assise entre le chemin de fer du Nord Belge et la Meuse, elle est reliée à ces 2 voies et peut, suivant l’état des marchés et le cours du fret, recevoir ses charbons et expédier ses cokes par voie de fer ou par voie d’eau.

.....Elle a été fondée en 1866, et est devenue, en 1880, la propriété de la maison qui l’a complétée par l’installation d'un lavoir remarquable à plus d’un titre et qui a été monté par la Société Humbold de Ralk. Depuis cette époque, elle ne fabrique plus que des cokes lavés.

.....L’usine occupe une superficie de 3 hectares et possède deux batteries de fours à coke, comprenant 67 fours Dulait, et 24 fours Smet qui peuvent produire de 50 à 51,000 tonnes de coke lavé dans l’année. Chaque batterie est pourvue d’une défourneuse mécanique.

.....Lavoir Humboldt.— Le lavoir dispose de deux machines à vapeur, l’une de 60 chevaux pour l'ensemble de l’atelier, l’autre de 25 chevaux pour le service des broyeurs ; ces machines sont alimentées par 4 chaudières horizontales.

.....Le lavoir comprend une chaîne à godets, un grand trommel double, 7 cribles à secousses, un ventilateur, 4 caisses d’égouttage, deux broyeurs Carr et deux pompes d’alimentation.

.....Les charbons à coke, livrés à l’état de menu et d’une épaisseur intérieure à 50 mill., sont déchargés sur une grande voie dans un magasin où puise la chaîne à godets. La charge est rendue uniforme dans chaque godet par une vanne que manœuvre un mouvement dépendant de celui de la chaîne. Les godets se déversent dans un double trommel à 3 tôles perforées de trous de 8, 15 et 4 mill. où se classent les charbons.

.....Les refus du trommel, supérieurs à 15 mill. coulent sur grille de 45 mill., se divisent en charbons de 50-45 mill. employés pour les défourneuses à vapeur, et charbons de 15-45 mill. qui vont au bac n° 1 ; ceux de 15 à 8 mill. vont au bac n° 2 ; ceux de 8 à 4 mill. au bac n° 3 ; ceux inférieurs à 4 mill. aux bacs n° 4, 5, 6 et 7.

.....Les bacs à secousses sur tôles perforées pour les charbons supérieurs à 4 mill., classent les produits charbonneux en 3 catégories qui s’écoulent automatiquement par des vannes réglées : les schistes en bas, les barrés au milieu, les charbons par le haut. Les bacs pour fines inférieures à 4 mill. ont leur tôle perforée recouverte d’un lit de feldspath et ne livrent que les 2 catégories, schistes et charbons.

.....Tous les schistes, réunis par un chenal, dans une caisse du sous-sol, sont remontés par des chaînes à godets perforés dans une trémie à trappe, d’où ils sont chargés dans le wagon Decauville qui les conduit au remblai.

.....Les barrés, réunis de la même façon, sont remontés par une chaîne à godets perforés, dans un broyeur Carr, d’où ils vont rejoindre les fines inférieures à 4 mill., les schistes se trouvant en partie séparés du charbon par le choc.

.....Tous les charbons sont réunis dans une chambre à section verticale triangulaire, à la partie inférieure et pointue de laquelle se meut une vis d’Archimède qui les pousse vers une extrémité, d’où une chaîne à godets perforés les remonte en haut du bâtiment dans des cônes d’égouttage, où ils perdent leur eau la nuit.

.....Le chargement des fours ne se fait que le jour. Des vannes livrent passage au charbon lavé et égoutté à une vis sans fin qui alimente un broyeur Carr, à la trappe duquel les wagonnets viennent les recevoir pour les décharger, par leur fond mobile, en 2 points de la voûte du four.

.....La caractéristique de ce lavoir est le circuit indéfini de l’eau qui a servi au classement et au transport.

.....Les eaux qui ont entraîné les charbons, avant de passer au bassin de clarification traversent une série de grandes caisses de précipitation pointues et étagées, où se déposent les boues. Ces boues s’écoulent dans le puisard d’une pompe centrifuge qui les livre à la noria des tours de dessication.

.....Les eaux des schistes se déversent directement dans les bassins de clarification et retournent à la pompe pour servir à nouveau.

.....Nous signalerons encore le classement ingénieux des fines par injection de vent et injection d’eau.

.....À la sortie du trommel, un ventilateur injecte, à travers la nappe de fines qui descend, un courant d’air animé d’une vitesse suffisante pour entraîner la poussière de charbon et non les poussières schisteuses, sur le charbon lavé à son passage sur la vis sans fin qui le conduit des caisses d’égouttage au broyeur.

.....Les fines inférieures à 4 mill., dans le chenal où elles sont entraînées par un courant d’eau, rencontrent, avant d’arriver dans les bacs à feldspath, un appareil désigné dans le métier sous le nom de strom-apparat. Un courant d’eau ascensionnel débouche dans le chenal à charbons par une ouverture de même largeur, que lui. Sa force peut être facilement réglée de manière à faire passer au-dessus de l’embouchure le charbon pur et le schiste léger, tandis qu’il laisse tomber au fond le schiste lourd qui en sort avec l’eau d’une manière continue. Les caisses à laver sont débarrassées d’autant.

.....Cet atelier peut laver, en 10 heures, à 5 % de cendres, 250 tonnes de charbon à 17 %, avec un machiniste et un laveur dont l’unique fonction est de surveiller et de régler les vannes des 7 bacs en ligne.

~~~~~~~~

Dépôt de Paris.

.....M. Fould-Dupont possède, à Paris, dans un grand immeuble qui lui appartient, 52, rue d’Angoulême, un Dépôt très important où s’examinent et se préparent, dans les bureaux, les affaires à traiter et où se trouve constamment un assortiment très complet de ses fers pour la vente directe à la clientèle.

E. FLAVIEN,

Ingénieur des Arts et Manufactures.

──────────────────────────────────────────────────

Paris. — lmp. L. GUERIN et Cie, 26, rue des Petits-Carreaux

Sources :

Arch. dép. de Meurthe-et-Moselle [42 J III art-1].D.R.

Collection Jean-Luc Gouret

Wikipedia.org